Een essentieel onderdeel voor de ophanging van de raketmotor in de Bloodhound supersonische auto, die het wereldsnelheidsrecord op het land moet gaan verbreken door meer dan 1000 mijl per uur (ruim 1600km/u) te rijden in 2016.

“De nauwkeurigheid van de gereedschapsbanen van Edgecam was van vitaal belang om de zeer nauwkeurige toleranties die vereist waren te behalen,” zegt Andrew Wright, production engineer bij het Nuclear Advanced Manufacturing Research Centre in Sheffield, die het achterframe geproduceerd heeft. Dit is een complexe samenstelling onder de titanium kappen van de auto.

“De nauwkeurigheid van de gereedschapsbanen van Edgecam was van vitaal belang om de zeer nauwkeurige toleranties die vereist waren te behalen,” Andrew Wright, production engineer

Het Bloodhound-project staat onder leiding van Richard Noble, die in 1983 het record behaalde met de Thrust 2. Naast het verbeteren van het huidige record en de 1000 mijl per uur-barrière te doorbreken, probeert hij met de Bloodhound ook jongeren enthousiast te maken voor productie en engineering. De auto is opgebouwd uit een mix van auto- en vliegtuigtechnologie en wordt aangedreven door de motor die ook in de Eurofighter Typhoon gebruikt wordt, samen met een hybride raket.

De carrosserie en het chassis zijn ontworpen en worden gemaakt op diverse geavanceerde technieken, waaronder een speciaal uitgewerkte productieoplossing met Edgecam waarbij vervorming van de zijpanelen van het subframe tijdens het frezen voorkomen werd. De 1600x1000mm panelen zijn gefabriceerd door Nuclear AMRC op haar Starragheckert HEC 1800 horizontale freesbank. Samen met de andere panelen van het subframe moeten ze perfect aansluiten op de onderdelen in de achter-samenstelling en zorgen ze ervoor dat de raket in exact de juiste richting blijft om de auto veilig op de weg te houden als RAF-piloot Andrew Green in 2015 en 2016 de geschiedenisboeken gaat halen.

Waar toleranties voor frezen vaak binnen ± 0.1mm liggen, waren de wanddikte-toleranties hier ± 0.05mm en waren de gatdiameters op ± 0.025 getolereerd. “Bovendien was het ruwdeel 7075 aluminium 80mm dik en het uiteindelijke product 20mm, met wanddikten van soms maar 6mm. Het wegverspanen van zo’n hoeveelheid materiaal met behoud van vlakheid en vorm over een dergelijke afmeting was best een uitdaging.”

Deze punten, samen met het feit dat de overmaat van het ruwdeel in x- en y-richting slechts 15mm was, zorgden ervoor dat Andrew Wrights ervaring in het vinden van goede productieoplossingen in diverse eerdere projecten goed van pas kwam.

“Mijn voornaamste zorg toen ik begon met het programmeren was dat het onderdeel zou vervormen en het behalen van de vereiste wanddikte lastig zou worden. Als bepaalde gebieden te dun zouden worden mist het onderdeel de benodigde stijfheid.” Maar hij geeft aan dat Edgecam’s voor- en nafreescycli perfect samengingen met zijn oplossing.

“We hebben de onderdelen in drie stappen bewerkt: eerst is een zijde voorbewerkt, daarna de andere. Na opnieuw opspannen hebben we de tweede zijde nabewerkt en vervolgens het product weer omgedraaid om de eerste zijde na te bewerken. Dankzij deze volgorde hebben we geen last gehad van vervorming.

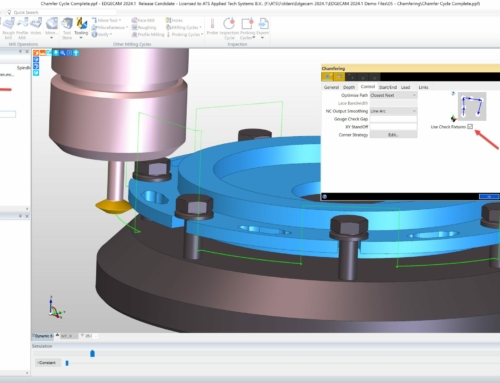

“Ik heb de bewerkingsopspanning in een 3D-pakket samengesteld en Edgecam kon deze volledige opspanning direct inlezen. Hierin zaten het door Bloodhound in NX-formaat aangeleverde onderdeel, het aangepaste ruwdeel en alle klemmen en opspandelen. Edgecam’s mogelijkheid alle gangbare 3D-modellen zonder vertaling in te lezen en bovendien met samenstellingen om te gaan was enorm waardevol gezien de verschillende opspanningen die we gebruikt hebben.”

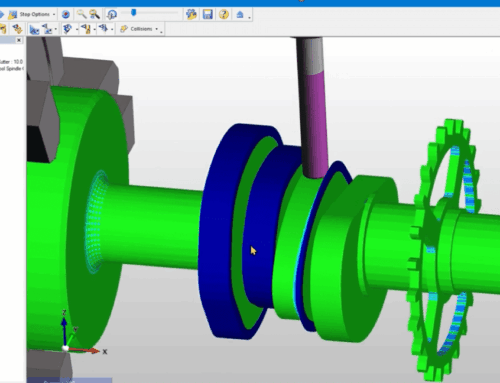

Het grootste deel van het werk bestond uit 3-assig frezen waarbij de 4e as van de machine gebruikt werd om de verschillende zijden van het product te kunnen bereiken. “Edgecam was hier perfect voor – we hebben verschillende nulpunten aangemaakt en konden in 1 bewerkingsreeks schakelen tussen al deze nulpunten. Ik heb het volledige freesprogramma in de Edgecam-onderdelen gemaakt voordat we de uiteindelijke simulatie hebben uitgevoerd.”

Edgecam genereerde de gereedschapsbanen exact op de features die bewerkt moesten worden, en ook daar waar wat materiaal moest blijven staan voor de opspanmiddelen. Met maar weinig overtollig materiaal moest ruimte gelaten worden voor klemmen, wat later weer verwijderd moest worden. De gereedschapsbanen zijn tussen de klemgebieden passend gemaakt door eenvoudig toegevoegde geometrie. “Edgecam gaf ons perfecte gereedschapsbanen zodat we zeer nauwkeurige vormen hebben kunnen maken.”

“Met de lastige vorm van het onderdeel en de relatief kleine hoeveelheid overmaat waren de Edgecam’s opties om de verbindingsbewegingen en aanlopen tussen verschillende gebieden onder controle te houden een uitkomst. We konden vloeiende en veilige bewegingen programmeren tussen de te bewerken features en gebieden.”

Sandvik leverde de gereedschappen, en voor de bewerking heeft hij gebruik gemaakt van zo weinig mogelijk verschillende tools. “Omdat het niet om een grote serie ging, wilden we een zo veilig en nauwkeurig mogelijk proces. Ik heb het grootste deel van de bewerking met slechts drie gereedschappen bewerkt: een VHM hoekfrees, een VHM bolfrees voor het nabewerken van de wanden, en een conische frees om een zo groot mogelijk deel van het product op de machine af te bramen, wat handwerk tot een minimum beperkt heeft.”

Edgecam’s Code Wizard was een ander groot voordeel voor Andrew Wright, hij twijfelt zelfs of hij zonder het programma de onderdelen binnen de gewenste levertijd af had kunnen maken. “Omdat we met een gloednieuwe machine werkten hadden we alleen een simulatiemodel voor het vorige model, de Starrag 1600. Maar met Edgecam Code Wizard hebben we zelf met een paar klikken een dochter-postprocessor kunnen maken voor de nieuwe 1800.”

Hij heeft de code met de 1600 postprocessor programmeerd, voerde een simulatie uit en bewerkte het bestand voor de 1800 met minimale veranderingen. “Dit gaf me volledig vertrouwen in de gereedschapsbanen die de werkvloer op gingen zonder veel aan de machine te hoeven testen, omdat de opbouw van de NC-code tussen de twee simulaties niet veranderde.”

Het Nuclear AMRC was gevraagd de productie van de onderdelen op zich te nemen na succesvolle testen door het AMRC Advanced Structural Testing Centre. “Onze specialiteit is fabrikanten te helpen complexe, nauwkeurige onderdelen van de hoogste kwaliteit te maken – precies wat Bloodhound wilde.”

Over het bedrijf

Naam: Nuclear Advanced Manufacturing Research Centre

Internet: www.namrc.co.uk

Behaalde voordelen

- Extreem nauwkeurige onderdelen produceren

- Precies de gewenste gereedschapsbanen

- Vertrouwen in de gereedschapsbanen dankzij Edgecam Code Wizard

Quote:

“De nauwkeurigheid van de gereedschapsbanen van Edgecam was van vitaal belang om de zeer nauwkeurige toleranties die vereist waren te behalen,”