Vijf grote aluminium wereldbollen met slechts één set gereedschap gefreesd dankzij Edgecam’s Waveform freesstrategie!

Iedere Techni-Show probeert Widenhorn een unieke blikvanger op de stand te realiseren. Ter gelegenheid hiervan is in samenwerking met Teclab, Van Hoorn Carbide en De Ridder THO een prachtige wereldbol gefreesd, geprogrammeerd met Edgecam, Techni-Show Innovator met cadcam voor frezen, draaien en draaderoderen.

Teclab biedt studenten een topopleiding aan op mbo-niveau 4+. Hiermee kunnen zij hun kansen in de hightech-sector aanzienlijk vergroten. Medewerkers van Widenhorn, al ruim 30 jaar de vertegenwoordiger van Edgecam in de Benelux, verzorgen regelmatig Edgecam-trainingen bij Teclab in Eindhoven.

Met het maken van deze wereldbol laat Widenhorn de mogelijkheden van Edgecam zien voor het aansturen van CNC machines. Sander Weijters, support engineer bij Widenhorn, heeft het project van het begin tot het eind geprogrammeerd en begeleid. Het programmeren van zo’n grote bol is een leuke uitdaging en resulteerde onder anderen in ruim 2 miljoen regels nc-code.

Partner in het project Van Hoorn Carbide in Weert is leverancier van volhardmetalen gereedschappen. Deze gereedschappen worden bij van Hoorn Carbide ontwikkeld en geproduceerd op de modernste machines. Door de kennis die van Hoorn Carbide heeft van de hardmetaalsector, zijn zij in staat om u service van hoge kwaliteit te bieden. Van Hoorn Carbide heeft alle benodigde gereedschappen geleverd en zorgde voor de gegevens voor optimale verspaningscondities.

De Ridder is de machineleverancier van de Litz LU-620 met Heidenhain iTNC530 besturing waarop de wereldbol is gefreesd. Teclab maakt gebruik van deze moderne 5-assige simultaan-machine om haar studenten zo goed mogelijk op te leiden voor de praktijk. Tijdens de Techni-show was op de stand van de Ridder THO live te zien hoe deze wereldbol wordt gefreesd.

De wereldbol is gemaakt van aluminium. Vanwege de afmetingen van de bol is gekozen om deze uit twee delen te maken, het noordelijke en zuidelijke deel. Als eerste is het materiaal uitgehold om het totaalgewicht te beperken. Deze bewerking heeft een cyclustijd van slechts 16 minuten. Het voorfrezen is gedaan met een frees met een diameter van 20mm, een Ap van 17.5 millimeter, Ae 5 millimeter, een voeding van 10500 mm/min en een toerental van 12000 rpm. Uiteraard is gekozen voor Edgecam’s wavemilling-strategie. Deze strategie houdt de aangrijphoek constant waardoor de belasting op het gereedschap volledig onder controle is. Er zijn dus geen pieken in de belasting op het gereedschap waardoor de optimale snijgegevens aangehouden kunnen worden. Gebruikt is de VHAD32001042010 frees van Van Hoorn.

Voor het frezen van de bolle zijde is een opspanplaat gefreesd. Het voorbewerken van de buitenkanten is gedaan met dezelfde strategie als de holle zijde. Na de ruwe voorbewerking met de frees van 20mm is een bolfrees gekozen van 12mm (VHKA21200781215) om de definitieve vorm er al redelijk in te krijgen en de nafrees te ontlasten. Na deze bewerkingen is een bolfrees van 6mm (VHKA20600780615) gekozen voor een tweede tussenbewerking zodat de echte nabewerking met een bolfreesje van 4mm (VHKC40400640631) zo soepel mogelijk zou verlopen. De bewerkingen met de bolfrezen zijn allemaal vijf-assig simultaan uitgevoerd.

Met Edgecam simultaanfrezen kan het gereedschap onder de ideale hoek ten opzichte van het uiteindelijke oppervlak blijven waardoor de maximale oppervlaktekwaliteit behaald wordt. Dit heeft tevens een zeer positieve invloed op de levensduur van de gereedschappen. Van ieder van de hierboven genoemde gereedschappen is er slechts één nodig geweest voor het frezen van vijf complete wereldbollen!

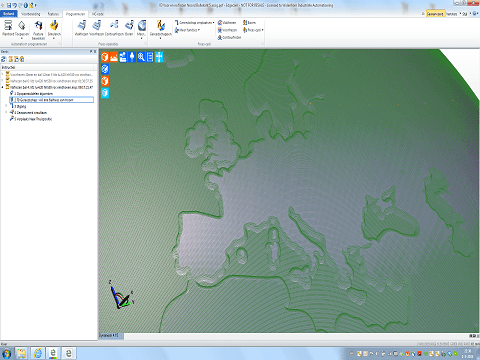

De met ieder Edgecam systeem meegeleverde machinesimulatie geeft de gebruiker volledig inzicht in het verloop van het gemaakte programma. Dit biedt het vertrouwen om de 10 uur durende nabewerking (van één deel) met een bolfreesje van 4 millimeter onbemand uit te voeren. Jeroen Kragten, docent bij Teclab, heeft het volledige productieproces uitgevoerd en was onder de indruk van de kwaliteit van zowel strategie, machine als gereedschap.

Het ruwmateriaal voor de wereldbol bestaat uit twee delen van rond 400mm en 200mm hoog. Één deel woog 70kg. Na het frezen van één deel weegt een halve bol nog maar 17kg. De voet waarop de wereldbol staat is gefreesd in het testcentrum bij Van Hoorn Carbide. Op de voet zijn de logo’s van de meewerkende bedrijven gefreesd.

Een mooie samenwerking van vier bedrijven die op de Techi-Show veel interesse heeft gewekt bij de bezoekers! Een video van het project kunt u hier onder bekijken.