Een modern vliegtuig is een zeer complexe machine. De veiligheid van passagiers, betrouwbaarheid en kosten efficiency van de flying operations van een vliegtuig zijn afhankelijk van het probleemloos functioneren en samenwerken van de verschillende onderdelen. Dit is gerealiseerd door state-of-the-art technologie aan boord en achter de schermen.

Het vergt een maximale flexibiliteit van de van de VIP & Executive Jet Solutions productie afdeling. Het aantal verschillende onderdelen is heel groot, klanten hebben specifieke eisen, daarnaast zijn onderhoud en reparatiewerk onvoorspelbaar.

Uitbreidbare systemen en een maximale data transparantie zijn essentiële vereisten. Lufthansa Technik heeft hiervoor de juiste partners gevonden in CAMTECH GmbH & Co. KG (Edgecam reseller voor Duitsland, Oostenrijk en Zwitserland) en E. Zoller GmbH & Co. KG.

“Ik gebruik één set met gereedschapsdata welke ik op iedere machine gebruik. Als ik een programma in Edgecam heb geschreven kan ik dit op iedere machine toepassen. Ik hoef enkel maar de postprocessor te veranderen en nieuwe code te genereren.”

Jan Horn, CAM specialist bij Lufthansa

State-of-the-art technology aan boord en achter de schermen

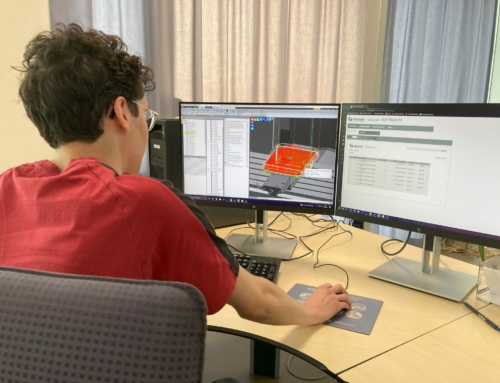

Naast hoge eisen aan de veiligheid worden in deze branche ook hoge eisen gesteld aan de kwaliteit van de productie van de mechanische onderdelen. De individuele eisen resulteren onder andere in de productie van hoogwaardige producten met nieuwe vormen welke elke dag anders kunnen zijn. Een gereedschapsbibliotheek met ongeveer 2000 verschillende gereedschapssamenstellingen is hiervoor beschikbaar. Sinds 2000 worden de NC programma’s voor deze complexe producten gemaakt met Edgecam en sinds 2009 wordt ook gebruik gemaakt van Edgecam’s 5-assig simultaanfrees licentie. Zowel prismatische als vrije vorm vlakken worden hier machinaal bewerkt.

Meer en meer gereedschapsdata

In de afgelopen jaren zijn er nieuwe eisen gesteld aan de producten waardoor een grotere variëteit van gereedschappen noodzakelijk zijn. De distributie van deze gereedschappen over de verschillende databases, Edgecam, Machinebesturing en Zoller, resulteerde in dubbele data en zorgde voor meer inefficiëntie en potentieel voor meer fouten door het handmatig ingeven van data.

Veilig, kwaliteit en flexibel

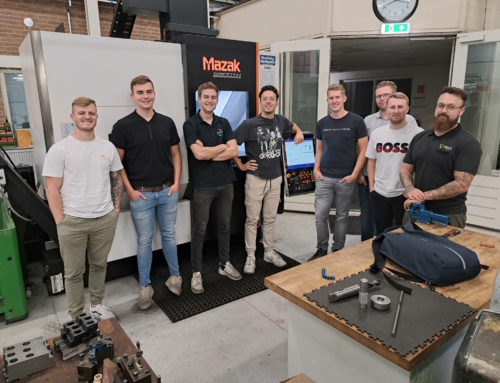

Tijdens de aanschaf van een state-of-the-art machinepark is ook geïnvesteerd in high-tec hulpmiddelen om deze machines en het productieproces aan te sturen. Het doel was niet alleen om het bewerkingsproces meer betrouwbaar te maken maar ook om een maximale productie flexibiliteit te kunnen waarborgen om snel te kunnen reageren op een veranderende markt. Voor deze investering was er maar één gereedschapvoorinstelapparaat aanwezig en moesten de meetresultaten handmatig in de machine ingegeven worden.

Uitgebreide oplossingen

De CNC gestuurde Venturion 450 gereedschapvoorinstelapparaat wordt nu gebruikt sinds 2007. Planning Engineer Frank Pieterwas geeft aan dat de keuze op een Zoller is genomen op basis van een kosten baten analyse. Het belangrijkste voordeel van dit apparaat is de mogelijkheid om meetresultaten automatisch naar de machines te sturen, daarnaast is de grafische interface zeer gebruiksvriendelijk aldus Dhr. Jan Horn, CAM specialist bij Lufthansa.

Één master data base

De oorspronkelijke machine was al meermalen uitgebreid en gereedschapsbeheer systemen zijn toegevoegd. “Wij willen dat de Zoller database leidend is” verteld Jan Horn, “Als een nieuw gereedschap wordt samengesteld wordt deze ingegeven in de ZOLLER gereedschapsdatabase met de correcte naam, omschrijving en gereedschapsnummer. Hierdoor kunnen de gereedschappen door alle gebruikers op een gestandaardiseerde en consistente manier gebruikt worden.

De koppeling tussen Edgecam en ZOLLER is ontwikkeld in 2011. In 2013 zijn de Edgecam gereedschapsbibliotheek, de machine gereedschapslijst en het ZOLLER gereedschapsvoorinstelapparaat gekoppeld aan de ZOLLER database.

Consistentie gegevens verzekerd machinebediener onafhankelijkheid

Dit zorgt voor data consistentie tussen het CAM systeem en de machine. Alle data wordt opgeslagen in TMS Tool Management en wordt extern benaderd door het CAM systeem. Gereedschappen worden ingemeten met één druk op de knop en de meetresultaten worden automatisch doorgestuurd naar de machine. Deze werkwijze zorgt voor consistentie, het elimineert potentiele fouten door handmatig overtypen van waarden en gegevens worden niet langer in verschillende databases bewaard.

Hoeveelheid afkeur is significant gedaald

Na de eerste 6 maanden was de hoeveelheid fouten significant gedaald en werknemers konden gemakkelijk gereedschappen kiezen om aan de individuele verwachtingen van de klanten te kunnen voldoen. De besparingen zijn moeilijk in getallen uit te drukken door het gebrek aan serie productie maar het efficiënt kiezen van gereedschappen is een belangrijke factor bevestigd Jan Horn. Hij voegt hieraan toe dat de flexibiliteit voor de werknemers ook een grote bijdrage levert. Ze laden simpelweg het NC programma in de machine inclusief de gereedschapslijst waar ieder gereedschap een unieke gestandaardiseerde naam heeft. Door één gereedschapslijst te gebruiken voor alle machines is het heel gemakkelijk om een programma over te zetten naar een andere machine, het enige wat nodig is is het kiezen van een andere postprocessor en nieuwe code uit te draaien.

Grote proces veiligheid met maximale flexibiliteit

Lufthansa-Technik moet zich snel aan kunnen passen aan de veranderende markt, producten zijn vaak uniek door de individuele eisen van de klanten. Hoge flexibiliteit is essentieel omdat 70% van het werk voor externe klanten is.

“Wij hebben ons voorbereid op de toekomst met de aanschaf van deze systemen” verteld Dhr Pieterwas over de keuze van deze investering. “Dit biedt ons ook mogelijkheden op de externe markt, we zijn niet afhankelijk van onze eigen producten. Systemen als Edgecam en Zoller bieden ons de mogelijkheid om flexibel te zijn” – en klanten kunnen ook in de toekomst veilig opstijgen.

Lufthansa Technik AG

Iedereen kent Lufthansa maar slechts weinigen realiseren dat in de Lufthansa hangar in Hamburg ongeveer 8000 mensen werken voor onderhoud, reparaties en interieurbouw in/aan vliegtuigen. Ruim 1000 medewerkers van de VIP & Exectutive Jet Solutions afdeling onderhouden prive-, zaken- en regeringsvliegtuigen.

De Productie afdeling bij Lufthansa Technik

Deze afdeling bestaat al ruim 50 jaar bij Lufthansa Technik. Het werkgebied van VIP & Executive Jet Solutions bevat alles van onderhoud, ontwerp tot productie. Als een complete service provider voor technische inspectie, retrofitting, onderhoud en spuiten is het voor VIP klanten mogelijk om hun vliegtuig naar eigen wensen aan te passen.

Over het bedrijf

Naam: Lufthansa Technik

Web: www.lufthansa-technik.com

Voordelen

· Sneller em efficiënter werken

· Maakt het proces eenvoudiger

· Wetend dat het programma foutloos is