Bedrijfsinformatie

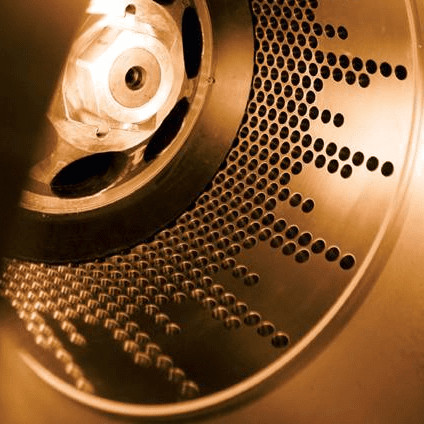

Opgericht in 1922, 300 werknemers, specialisatie in afsluiters & terugslagkleppen

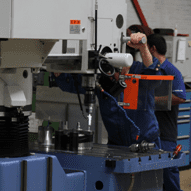

CNC freesmachines:

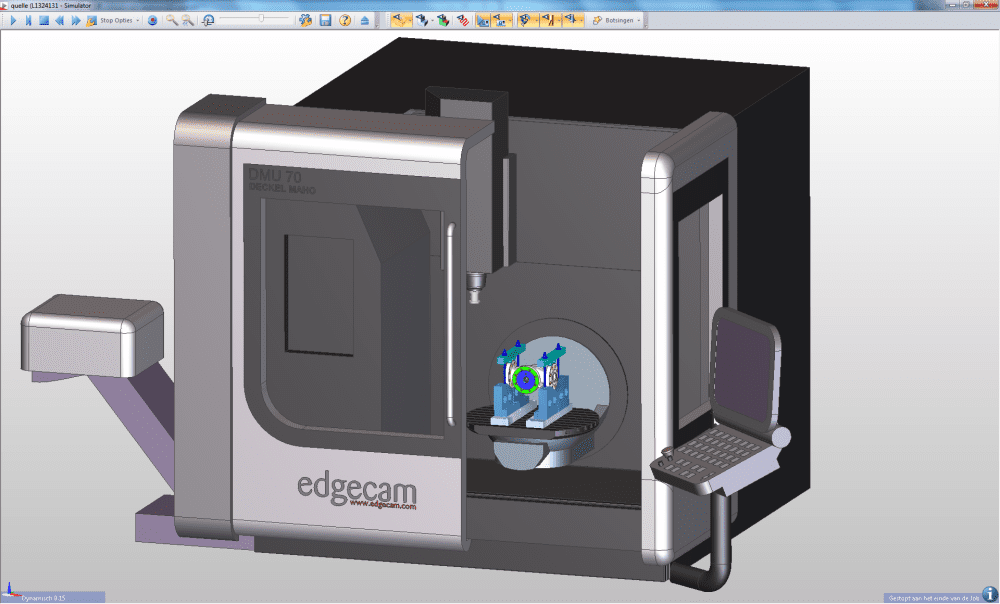

- DMU 70 Siemens – 5-assig simultaan

- Gildemeister CTX

- B&W MCR100

- Gurutzpe A1000

- Gurutzpe A1600

- Kearns Richards SE180

Geschiedenis en aankoopeisen

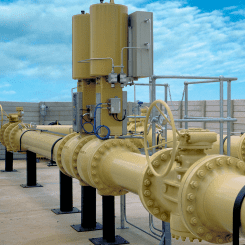

Mokveld is van oudsher een familiebedrijf. Wat in 1922 begon als een reparatiebedrijfje in Gouda is in bijna 90 jaar uitgegroeid tot een marktleider op het gebied van afsluiters en terugslagkleppen. Dit varieert van regelafsluiters en open-dichtafsluiters tot haakse afsluiters. De afsluiters worden voornamelijk gebruikt bij energiewinning. Een groot gedeelte van deze afzetmarkt is de gasindustrie, maar daarnaast ook de olie en watertransport industrie. In 1984 heeft de Thyssen-Bornemisza Group het bedrijf overgenomen van de familie Mokveld en het bedrijf in de 25 opvolgende jaren verder internationaal uitgebouwd. Inmiddels is Mokveld een internationaal bedrijf, met vestigingen in 10 landen, 300 medewerkers wereldwijd en een omzet van 150 miljoen euro.

Een van deze medewerkers met een belangrijke rol in het Nederlandse succes is Bart van den Bosch. Na het afronden van zijn HTS Werktuigbouwkundige opleiding is hij via Hoogovens, waar hij ruim drie jaar actief was en zijn HTS Bedrijfskunde afrond, in 1980 bij Mokveld terecht gekomen. In 2000 maakte Bart een uitstap van 5 jaar bij IHC en als Hoofd Technische Dienst van een ziekenhuis. In deze tijd realiseerde Bart zich dat Mokveld een uniek bedrijf is en de uitdagingen die daarmee samenhingen hem bleven trekken. Dit leidde de terugkeer in, in zijn huidige functie als Manager Production Engineering.

De ontwikkeling in de producten gaat altijd snel, maar heeft de laatste jaren een vlucht genomen. Mokveld heeft het gehele productieproces in eigen huis. Dit begint met een engineeringafdeling en eindigt, via fabricage en een complete test installatie bij montage, service en after-sales. “De kracht van ons concept is dat we alles zelf in de hand hebben,” vertelt Bart van den Bosch. “Dit brengt wel direct enorme uitdagingen met zich mee, zeker in onze productieafdeling.” Deze uitdagingen vallen samen in het brede takenpakket van Bart. Hij is naast leidinggevende van de programmeurs, verantwoordelijk voor de keuze, aanschaf en implementatie van de nieuwe CNC-machines en de daarbij behorende gereedschappen. Mokveld heeft een modern machinepark, waarbij machines minimaal om de zeven jaar worden vervangen.

Van handmatig programmeren naar CADCAM voor enkelstuks

Nadat machines jarenlang met de hand werden geprogrammeerd is Mokveld in 1990 overgestapt op extern programmeren met het Duitse CADCAM systeem van UNC. UNC was een systeem met geïntegreerd gereedschapbeheer. Dat gereedschapbeheersysteem is in 1993 verzelfstandigd en kreeg de huidige naam FASys. “Doordat wij werken met moeilijke gietstukken, waarvan ieder product verschilt, moeten onze machinebedieners invloed hebben op parameters,” licht Bart de unieke werkwijze toe. “Ik heb veel gedaan in de ontwikkeling van speciale onderprogramma’s voor Siemens. Op die manier kunnen de machinebedieners snel iets wijzigen in de NC-code. Voor ons is het dus belangrijk dat mensen nog steeds goed aan de machine kunnen programmeren.” Dit is de reden dat er nog steeds handmatig aan twee machines wordt geprogrammeerd. Deze machines worden ingezet voor de opleiding van eigen mensen.

De Edgecam, FASys en SpaceClaim oplossing

Nadat UNC stopte met de ontwikkeling van het CADCAM systeem, was het voor Mokveld belangrijk een betere vervanger te vinden. Dit systeem moest goed samen kunnen werken met het gereedschapbeheer van FASys en PRO-Engineer, het CAD-systeem dat op de Engineering wordt gebruikt. Bart legt de belangrijkheid van FASys uit. “FASys is in al die jaren voor ons 100% betrouwbaar gebleken, zowel voor gereedschapbeheer als voor machinecommunicatie. Alles is goed afgeschermd en het is absoluut niet mogelijk een verkeerd programma of gereedschap te gebruiken. Met onze extreme materialen en producten is een foutje, gelijk een hele dure. Met FASys kunnen wij snel samenstellingen maken en deze in het CADCAM systeem direct gebruiken, zonder extra handelingen.“

In 2006 werden na een maandenlange evaluatie 5 licenties van Edgecam aangeschaft. Belangrijkste factor hiervoor was de volledige integratie met zowel PRO-Engineer als FASys. ”Daarnaast waren ondersteuning van een betrouwbaar en erkend bedrijf, verregaande klantspecifieke automatisering en klantspecifieke postprocessoren andere factoren die de keuze bepaald hebben.“ licht Bart de keuze voor Widenhorn verder toe. Het Edgecam systeem was na implementatie direct in bedrijf voor een klein tiental geavanceerde machines. Door de eenvoud in gebruik konden de programmeurs het systeem snel eigen maken. De Edgecam oplossing bracht voor zowel frezen, draaien als draai-frezen de verwachte en gewenste optimalisatieslag. De real-time en betrouwbare integratie tussen FASys en Edgecam zorgt voor een grote tijdsbesparing. Informatie hoeft slechts op één plaats te worden ingevoerd en is real-time in andere systemen beschikbaar.

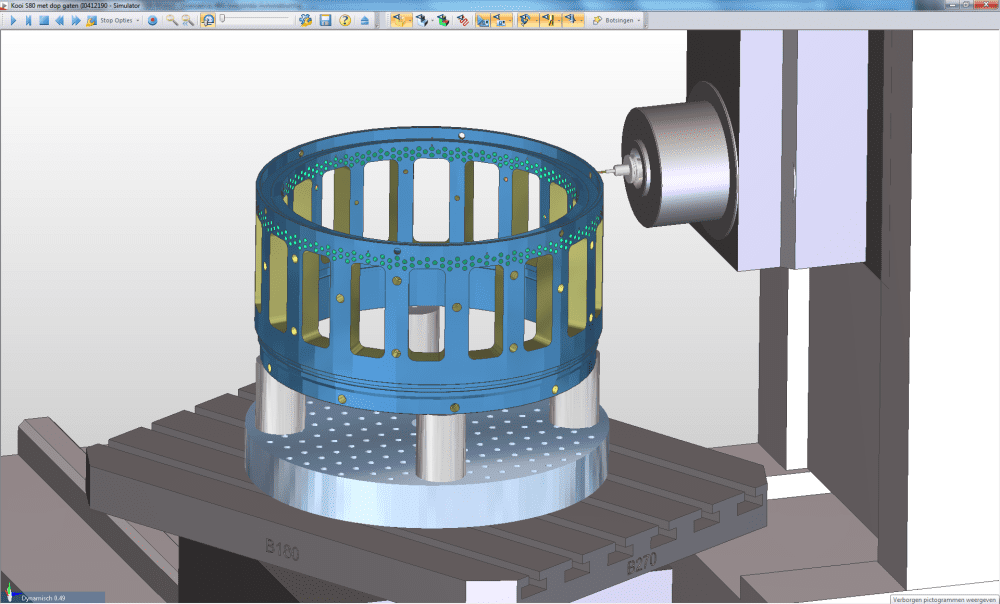

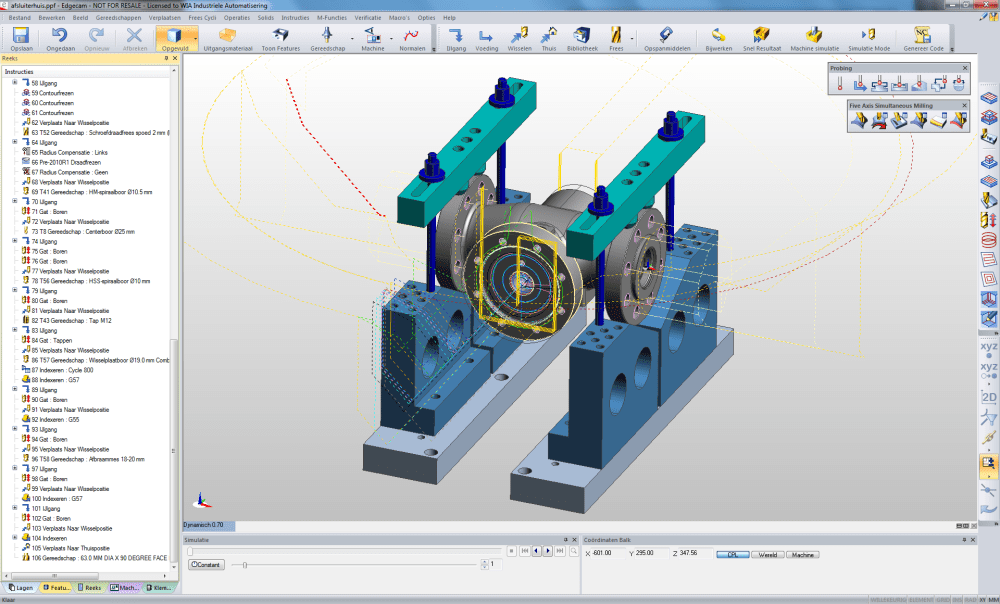

Klantspecifieke automatisering brengt grote besparingen

De vraag naar verregaande automatisering werd eind 2007 ingevuld. De afsluiters die Mokveld maakt zijn weliswaar uniek, maar onderdelen ervan bevatten veelal repeterende programmering, maar dan iedere keer net iets anders. Mokveld en Widenhorn hebben gezamenlijk gewerkt aan een geavanceerd stuk maatwerk als aanvulling op Edgecam. Met dit maatwerk besparen de programmeurs minimaal 30% programmeertijd, doordat op basis van slechts enkele parameters een compleet CNC-programma wordt gegenereerd voor de meest uitgebreide machines. Het automatisch door Edgecam gemaakte product kan met de volledige machinesimulatie worden gesimuleerd. Bart is enthousiast over de mogelijkheden die Edgecam daarin biedt. “Doordat wij tijdens het ontwikkeltraject gezien hebben wat we met dit soort maatwerk kunnen bereiken, zijn de programmeurs zelf Macro’s aan het maken. Dit maakt hun dagelijks werk nog gemakkelijker, maar tegelijk wel een stuk interessanter. Ze zijn niet meer bezig met repeterende taken, maar met oplossingen ter voorkoming van repeterende onnodige werkzaamheden. Daar profiteert Mokveld dagelijks van.“

100% productie betrouwbaarheid

Eind 2009 heeft Mokveld het 3D direct modelingsysteem SpaceClaim aangeschaft bij Widenhorn. Op de Engineering wordt dagelijks gewerkt met PRO-Engineer. De modellen zijn soms niet helemaal correct. De programmeurs kunnen nu zonder de engineers lastig te vallen direct wijzigen aan 3D modellen. Omdat het geen dagelijks werk is voor de programmeurs, is SpaceClaim de ideale oplossing. Slechts één dag cursus was nodig om volledig met het systeem te kunnen werken. Doordat er steeds meer met het systeem gemodelleerd werd is begin 2011 een tweede floating licentie aangeschaft. SpaceClaim is net als hun andere 3D CAD systeem geïntegreerd met Edgecam. Als een reeds geprogrammeerd model gewijzigd wordt in het CAD systeem, dan past Edgecam automatisch de gereedschapsbanen daarop aan. Dit scheelt veel programmeertijd per wijziging.

“Omdat de meeste producten die wij maken enkelstuks en kleine series van maximaal vijf stuks zijn, is de productiebetrouwbaarheid voor ons van essentieel belang. De geïntegreerde CAD, CAM, Simulatie, DNC, en Toolmanagement oplossing die Widenhorn ons biedt, stelt ons dagelijks in staat om enkelstuks, hoe gecompliceerd ook, in één keer goed te maken op onze complexe machines,“ beëindigd Bart van den Bosch.

Samenwerking met Scholen en bedrijfsschool

Er zijn steeds meer initiatieven in de metaalbewerking tussen scholen en bedrijven. Mokveld heeft nauwe banden met de Goudse School. Doordat het machinepark steeds weer opnieuw vernieuwd wordt, kwam er een Okuma CNC-draaibank beschikbaar. Deze heeft Mokveld aan de Goudse School geschonken. Maar daar blijft het niet bij. In de toekomst wil Mokveld het eenvoudige draaiwerk zelfs bij deze school uitbesteden. Alleen op deze manier kunnen scholieren het vak echt leren en praktijk ervaring opdoen. Mokveld wil de enthousiaste leerlingen een stageplaats aanbieden. Hiervoor is reeds een kleine “bedrijfsschool” ingericht en deze wordt uitgebreid met een nieuwe CNC-draaibank. Daarnaast komt een werkplek SpaceClaim gecombineerd met Edgecam, zodat Mokveld leerlingen na hun stage direct door kan laten stromen in het bedrijf.

In het kort

- Minimaal 30% besparing op programmeertijd

- Minimaal 30% besparing op werkvoorbereidingstijd

- Integratie tussen CAD (SpaceClaim / PRO-Engineer), CAM (Edgecam) en DNC / Gereedschapsbeheer (FASys)

- Maatwerk & Postprocessoren met verregaande automatisering

- Krachtige machinesimulatie

- Geen fouten in CNC-programma’s

- Goede ondersteuning

- Gebruiksvriendelijk

- 100% Betrouwbaar

Klantcommentaar

“De geïntegreerde CAD, CAM, Simulatie, DNC, en Toolmanagement oplossing die Widenhorn ons biedt, stelt ons dagelijks in staat om enkelstuks, hoe gecompliceerd ook, in één keer goed te maken op onze complexe machines!”

Bart van den Bosch

Manager Production Engineering

.jpg)